在材料科学的研究领域中,材料的表面性质常常决定了其在众多实际应用中的性能表现。从电子器件的微观制造到医疗器械的生物相容性优化,从航空航天部件的耐腐蚀性提升到汽车零部件的耐磨处理,离子溅射仪作为一种关键的实验设备,正发挥着不可或缺的作用,助力科研人员突破材料表面技术的瓶颈,开启材料性能优化的新纪元。

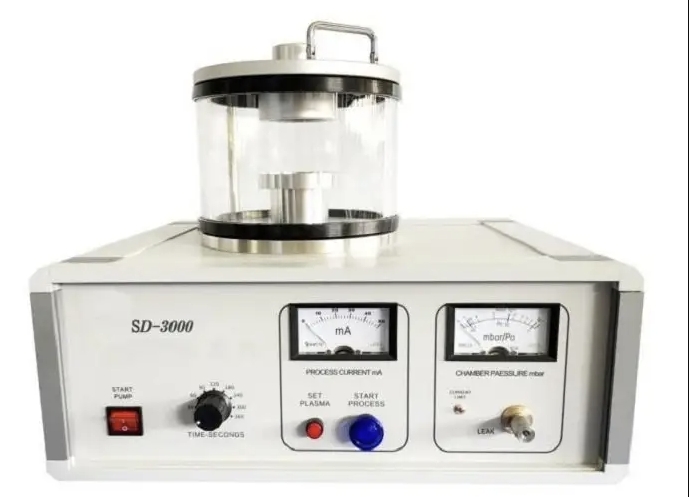

离子溅射仪的工作原理基于离子束对材料表面的轰击作用。在高真空环境下,通过电离气体产生高能离子束,这些离子以高速撞击靶材表面,将靶材原子溅射出来并沉积在待处理的样品表面,从而实现对材料表面的镀膜、刻蚀或改性等操作。这种精确的原子级加工技术,能够在不改变材料整体性能的前提下,精准调控材料的表面成分、结构和粗糙度等关键参数,为满足各种复杂的工程需求提供了可能。

在电子行业,随着芯片集成度的不断提高,对电子元件的表面导电性、抗腐蚀性和耐磨性提出了更为严苛的要求。离子溅射仪能够在芯片表面沉积一层纳米级的金属薄膜,如金、银、铜等,不仅显著提升了电子传输效率,还增强了芯片在恶劣环境下的稳定性和可靠性,确保了电子产品的高性能运行。

对于医疗器械而言,生物相容性是至关重要的考量因素。离子溅射技术可以在金属植入物表面制备一层具有良好生物活性的陶瓷涂层,如羟基磷灰石涂层,有效促进骨细胞的附着与生长,降低了植入物的排异反应风险,为患者的康复治疗带来了新的希望与保障。

在航空航天领域,飞行器部件长期面临着高温、高压、高辐射以及强腐蚀介质的侵蚀。离子溅射仪通过在金属表面构建一层致密的陶瓷或合金保护膜,极大地提高了材料的抗疲劳、抗氧化和耐磨损性能,确保了航空航天装备在极端条件下的安全稳定运行,为我国的航天事业发展奠定了坚实的材料技术基础。

离子溅射仪之所以能够在众多领域中展现出卓越的性能,离不开其先进的技术特点。设备具备高度精确的离子束能量和电流控制能力,操作人员可以根据不同的实验需求,灵活调整离子束参数,实现对溅射过程的精细化调控,确保每次实验都能获得理想的表面处理效果。同时,高真空环境的稳定性和纯净度也是保证离子溅射质量的关键因素。优质的离子溅射仪配备了高效的真空抽气系统和精密的真空监测装置,能够迅速将腔体内的压力降低至极低水平,并长时间维持稳定的真空状态,有效避免了杂质气体对溅射过程的干扰,保证了沉积薄膜的纯度和均匀性。

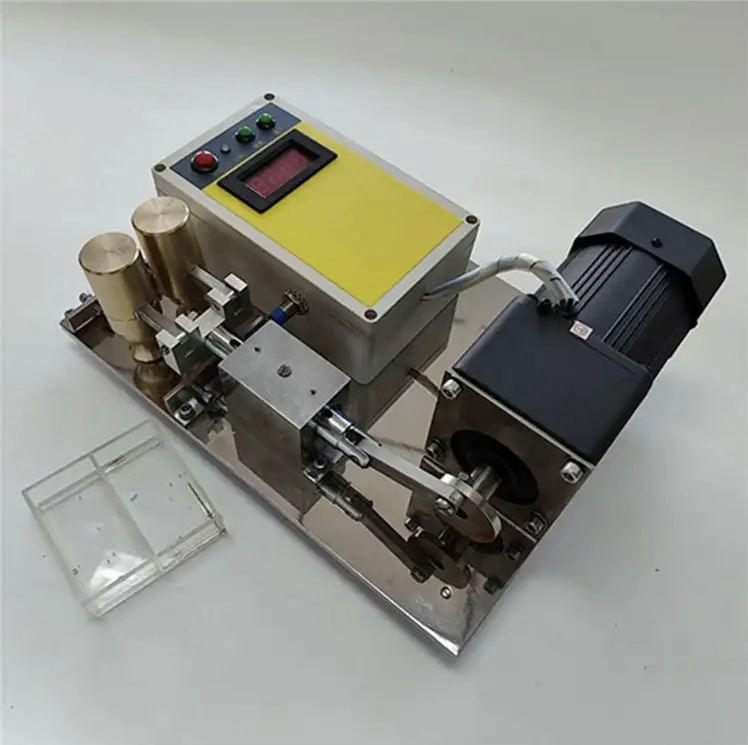

此外,离子溅射仪还拥有多样化的靶材选择和灵活的样品台设计,能够满足不同形状、尺寸和材质的样品处理需求。无论是微小的芯片元件还是大型的工业部件,都能在离子溅射仪中找到合适的加工解决方案,极大地拓展了设备的应用范围和实用性。

随着材料科学的不断发展和创新,离子溅射仪也在持续进化升级。未来,我们有理由期待离子溅射技术在微观尺度下的操控精度将进一步提升,实现更加复杂的纳米结构和功能薄膜的制备;同时,设备的智能化程度也将大幅提高,通过引入自动化控制系统和人工智能算法,能够根据预设的材料性能指标自动优化离子溅射工艺参数,降低实验操作的技术门槛,提高科研工作的效率和成功率。此外,离子溅射仪与其他先进材料表征技术的融合发展也将成为趋势,实现材料表面改性与性能分析的一体化无缝对接,为科研人员提供更加全面、深入的材料信息,加速新型材料的研发进程和产业化应用步伐。

在这个科技创新日新月异的时代,离子溅射仪作为材料表面工程领域的核心装备,无疑将继续引领材料性能优化的潮流,为推动各行业的技术进步和产业升级贡献着自己独特而关键的力量。无论是科研机构的前沿探索,还是工业企业的产品研发与质量提升,离子溅射仪都将成为他们不可或缺的得力助手,共同开创材料科学与技术的美好未来。

客服1

客服1