真空镀膜设备镀膜技术大方向来分有三种,蒸发镀膜技术,离子镀膜技术,磁控溅射镀膜设备,每种镀膜技术都有各自的优缺点,镀制不同的基材,不同的靶材,选择的镀膜技术是不相同的。

蒸镀 溅镀 离子镀

粒子能量eVe:0.1-1 1-10 >100

镀膜理论密度:95% 98% 98%

晶粒大小: 大 小 非常小,非晶质

膜的附着力: 小 中 大

镀膜速率nm/min: 0.1-75 0.01-0.50 0.1-50

上面蒸镀镀膜、溅射镀膜、离子镀膜的区别数据对比看出蒸镀薄膜的密度最差,只能达到理论密度的95%,镀膜的附着力也最差,但是蒸镀的镀膜速率最快。离子镀不但密度最高、晶粒最小,而且镀膜与基板的附着力也是三种镀膜中最大的,只是离子披覆最大的缺点是基板必需是导电材料,并且镀膜时基板的温度会升高到摄氏几百度,上述的缺点使离子镀的应用受到很大的限制。目前,溅射是制备薄膜材料的主要技术之一,用溅射靶材沉积的薄膜致密度高,与基材之间的附着性好,所以从理论而言,溅射镀膜的性质,牢固度都比热蒸发和电子束蒸发薄膜好。

蒸发镀膜和溅射镀膜区别在于工艺上的不同,涂层效果也有加大区别,蒸发镀膜使用靶材为药丸,溅射镀膜使用靶材为纯金属,附着力和抗氧化性能溅射镀膜要优于蒸发镀膜。

第一类是电子束离子镀膜,用电子束加热气化镀料,然后用离子碰撞沉积。

第二类是电阻蒸发离子镀膜,用加热丝电热气化镀料,再用离子沉积。

第三类是离子束溅射镀膜,直接用离子轰击靶材,把镀料离子化然后沉积。

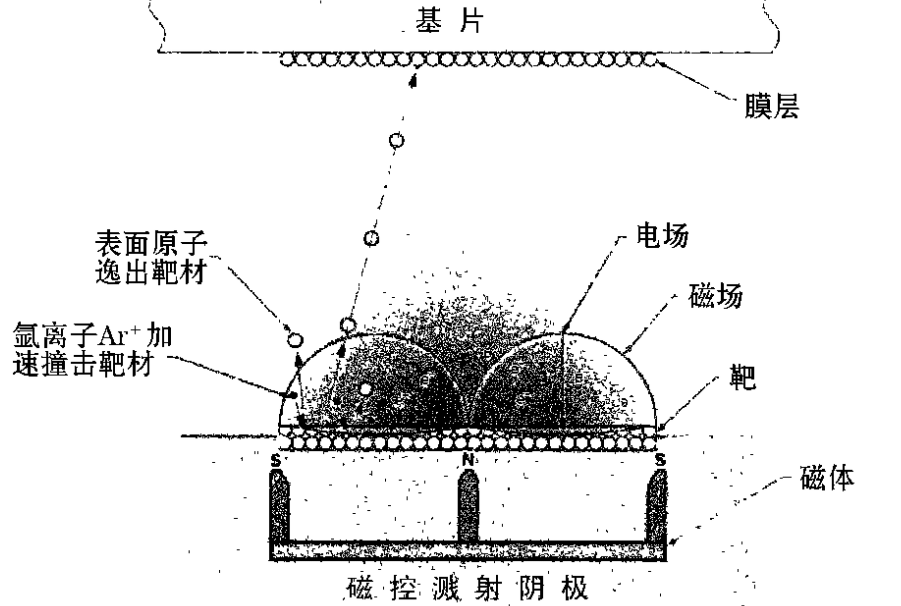

第四类是磁控溅射离子镀膜,用磁场约束,然后用离子轰击基体增强沉积。

第五类是反应式离子镀膜,在惰性气体中加入反应气体,引发反应。

主要优点是沉积速率快,低温操作,控制精准,结合力好,可以制备多元合金膜,成本也低。

磁控溅射工艺的主要优点

磁控溅射工艺的主要优点是可以使用反应性或非反应性镀膜工艺来沉积这些材料的膜层,并且可以很好地控制膜层成分、膜厚、膜厚均匀性和膜层机械性能等,因此市面上镀制膜层,对膜层要求比较高,几乎都采用磁控溅射镀膜技术来实现。磁控溅射镀膜技术有一下几点优势

1.沉积速率大。由于采用高速磁控电极,可获得的离子流很大,有效提高了此工艺镀膜过程的沉积速率和溅射速率。与其它溅射镀膜工艺相比,磁控溅射的产能高、产量大、于各类工业生产中得到广泛应用。

2.功率效率高。磁控溅射靶一般选择200V-1000V范围之内的电压,通常为600V,因为600V的电压刚好处在功率效率的最高有效范围之内。

溅射能量低。磁控靶电压施加较低,磁场将等离子体约束在阴极附近,可防止较高能量的带电粒子入射到基材上。

3.基片温度低。可利用阳极导走放电时产生的电子,而不必借助基材支架接地来完成,可以有效减少电子轰击基材,因而基材的温度较低,非常适合一些不太耐高温的塑料基材镀膜。

磁控溅射靶表面不均匀刻蚀。磁控溅射靶表面刻蚀不均是由靶磁场不均所导致,靶的局部位置刻蚀速率较大,使靶材有效利用率较低(仅20%-30%的利用率)。因此,想要提高靶材利用率,需要通过一定手段将磁场分布改变,或者利用磁铁在阴极中移动,也可提高靶材利用率。

4.复合靶。可制作复合靶镀合金膜,目前,采用复合磁控靶溅射工艺已成功镀上了Ta-Ti合金、(Tb-Dy)-Fe以及Gb-Co合金膜。复合靶的结构有四种,分别是圆块镶嵌靶、方块镶嵌靶、小方块镶嵌靶以及扇形镶嵌靶,其中以扇形镶嵌靶结构的使用效果为佳。

5.应用范围广。磁控溅射工艺可沉积元素有很多,常见的有:Ag、Au、C、Co、Cu、Fe、Ge、Mo、Nb、Ni、Os、Cr、Pd、Pt、Re、Rh、Si、Ta、Ti、Zr、SiO、AlO、GaAs、U、W、SnO等。

客服1

客服1